Tror dere fortsatt ikke noe på at det sprayes diverse partikler fra fly??

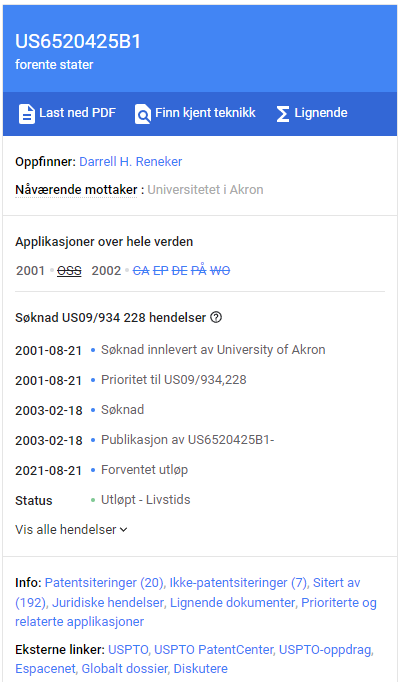

US6520425B1

forente stater

Last ned PDF Finn kjent teknikkLignendeOppfinnerDarrell H. RenekerNåværende mottaker Universitetet i Akron

Applikasjoner over hele verden

Søknad US09/934 228 hendelser2001-08-21Søknad innlevert av University of Akron2001-08-21Prioritet til US09/934,2282003-02-18

Søknad2003-02-18Publikasjon av US6520425B1-2021-08-21

Forventet utløpStatus

Utløpt – LivstidsVis alle hendelser

InfoPatentsiteringer (20)Ikke-patentsiteringer (7)Sitert av (192)Juridiske hendelserLignende dokumenterPrioriterte og relaterte applikasjonerEksterne linkerUSPTOUSPTO PatentCenterUSPTO-oppdragEspacenetGlobalt dossierDiskutere

Abstrakt

En dyse for å danne nanofibre ved å bruke en trykksatt gasstrøm omfatter et senterrør, et første tilførselsrør som er plassert konsentrisk rundt og fra hverandre fra senterrøret, et midtre gassrør plassert konsentrisk rundt og fra hverandre fra det første tilførselsrøret, og et andre tilfør rube plassert konsentrisk rundt og fra hverandre fra det midtre gassrøret. Senterrøret og det første tilførselsrøret danner en første ringformet søyle. Det midtre gassrøret og det første tilførselsrøret danner en andre ringformet kolonne. Det midtre gassrøret og det andre tilførselsrøret danner en tredje ringformet kolonne. Rørene er plassert slik at første og andre gassstrålerom dannes mellom de nedre ender av senterrøret og det første tilførselsrøret, og henholdsvis det midtre gassrøret og det andre tilførselsrøret. En fremgangsmåte for å danne nanofibre fra en enkelt dyse er også beskrevet.

Bilder ( 6 )

Denne oppfinnelsen ble laget med statlig støtte under samarbeidsavtaler tildelt av den amerikanske hæren, US Air Force og National Science Foundation. Staten kan ha visse rettigheter til oppfinnelsen.BAKGRUNN FOR OPPFINNELSENNanofiberteknologi har ennå ikke utviklet seg kommersielt, og derfor har ingeniører og gründere ikke hatt en kilde til nanofibre å inkorporere i designene deres. Bruken av nanofibre vil vokse med forbedrede utsikter for kostnadseffektiv produksjon, og utviklingen av betydelige markeder for nanofibre er nesten sikker i løpet av de neste årene. Lederne innen introduksjonen av nanofibre i nyttige produkter er allerede i gang i høyytelsesfilterindustrien. På biomaterialområdet er det en sterk industriell interesse for utvikling av strukturer for å støtte levende celler. Beskyttende klær og tekstilapplikasjoner av nanofibre er av interesse for designere av sportsklær, og for militæret,Karbonnanofibre er potensielt nyttige i forsterkede kompositter, som støtte for katalysatorer i høytemperaturreaksjoner, varmehåndtering, forsterkning av elastomerer, filtre for væsker og gasser, og som en komponent i verneklær. Nanofibre av karbon eller polymer vil sannsynligvis finne anvendelser i forsterkede kompositter, substrater for enzymer og katalysatorer, bruk av plantevernmidler på planter, tekstiler med forbedret komfort og beskyttelse, avanserte filtre for aerosoler eller partikler med dimensjoner i nanometerskala, applikasjoner for termisk styring av romfart og sensorer med raske responstider på endringer i temperatur og kjemisk miljø. Keramiske nanofibre laget av polymere mellomprodukter vil sannsynligvis være nyttige som katalysatorbærere, forsterkende fibre for bruk ved høye temperaturer, og for konstruksjon av filtre for varme,Det er kjent å produsere nanofibre ved å bruke elektrospinningsteknikker. Disse teknikkene har imidlertid vært problematiske fordi noen spinnbare væsker er veldig viskøse og krever høyere krefter enn elektriske felt kan levere før gnister oppstår, dvs. det er et dielektrisk sammenbrudd i luften. På samme måte har disse teknikkene vært problematiske der det kreves høyere temperaturer fordi høye temperaturer øker ledningsevnen til strukturelle deler og kompliserer kontrollen av høye elektriske felt.Det er kjent å bruke trykksatt gass for å lage polymerfibre ved å bruke smelteblåseteknikker. I henhold til disse teknikkene blir en strøm av smeltet polymer ekstrudert inn i en gassstråle. Disse polymerfibrene er imidlertid ganske store ved at fibrene er større enn 1000 nanometer (1 mikron) i diameter og mer typisk større enn 10 000 nanometer (10 mikron) i diameter. Det er også kjent å kombinere elektrospinningsteknikker med smelteblåseteknikker. Men kombinasjonen av et elektrisk felt har ikke vist seg å være vellykket i å produsere nanofibre, siden et elektrisk felt ikke produserer strekkkrefter som er store nok til å trekke fibrene fordi de elektriske feltene er begrenset av den dielektriske nedbrytningsstyrken til luft.Bruken av en dyse for å lage en enkelt type nanofiber fra et fiberdannende materiale er kjent fra den samtidige søknaden Ser. nr. 09/410.808. En slik dyse kan imidlertid ikke samtidig lage en blanding av nanofibre som varierer i sammensetning, størrelse eller andre egenskaper.Mange dyser og lignende apparater som brukes i forbindelse med trykkgass er også kjent innen faget. For eksempel inkluderer teknikken for å produsere små væskedråper tallrike sprøyteapparater inkludert de som brukes til luftbørster eller sprøytemidler. Men det er ingen apparater eller dyser som samtidig kan produsere en rekke nanofibre fra en enkelt dyse.SAMMENDRAG AV OPPFINNELSENDet er derfor et aspekt ved foreliggende oppfinnelse å tilveiebringe en fremgangsmåte for å danne et flertall av nanofibre som varierer i deres fysiske eller kjemiske egenskaper.Det er et annet aspekt ved foreliggende oppfinnelse å tilveiebringe en fremgangsmåte for å danne et flertall av nanofibre som ovenfor, med en diameter mindre enn ca. 3000 nanometer.Det er enda et aspekt ved foreliggende oppfinnelse å tilveiebringe en fremgangsmåte for å danne et flertall av nanofibre som ovenfor, fra gruppen bestående av fiberdannende polymerer, fiberdannende keramiske forløpere og fiberdannende karbonforløpere.Det er enda et aspekt ved foreliggende oppfinnelse å tilveiebringe en dyse som, i forbindelse med trykksatt gass, samtidig produserer et flertall av nanofibre som varierer i deres fysiske eller kjemiske egenskaper.Det er enda et aspekt ved foreliggende oppfinnelse å tilveiebringe en dyse, som ovenfor, som produserer et flertall av nanofibre med en diameter mindre enn ca. 3000 nanometer.Det er enda et aspekt ved foreliggende oppfinnelse å tilveiebringe en dyse som produserer en blanding av nanofibre fra én eller flere polymerer samtidig.Minst ett eller flere av de foregående aspektene, sammen med fordelene derav i forhold til kjent teknikk knyttet til fremstilling av nanofibre, vil fremgå av spesifikasjonen som følger og oppnås av oppfinnelsen som beskrevet i det følgende.Generelt tilveiebringer den foreliggende oppfinnelse en fremgangsmåte for å danne et flertall av nanofibre fra en enkelt dyse, omfattende trinnene: å tilveiebringe en dyse inneholdende: et senterrør; et første tilførselsrør som er plassert konsentrisk rundt og fra senterrøret, hvori senterrøret og nevnte første tilførselsrør danner en første ringformet søyle, og hvori senterrøret er plassert inne i det første tilførselsrøret slik at et første gassstrålerom er skapt mellom en nedre ende av senterrøret og en nedre ende av nevnte tilførselsrør; et midtre gassrør plassert konsentrisk rundt og adskilt fra det første tilførselsrøret, som danner en andre ringformet kolonne; og et andre tilførselsrør plassert konsentrisk rundt og adskilt fra det midtre gassrøret, hvori det midtre gassrøret og det andre tilførselsrøret danner en tredje ringformet kolonne, og hvori det midtre gassrøret er plassert inne i det andre tilførselsrøret slik at et andre gassstrålerom dannes mellom en nedre ende av det midtre gassrøret og en nedre ende av det andre tilførselsrøret; og å mate ett eller flere fiberdannende materialer inn i de første og andre tilførselsrørene; å lede de fiberdannende materialene inn i de første og andre gassstrålerom, for derved å danne en ringformet film av fiberdannende materiale i de første og andre gassstrålerom, hver ringformet film har en indre omkrets; og samtidig tvinge gass gjennom nevnte senterrør og nevnte midtre gassrør, og inn i nevnte første og andre gassstrålerom, og derved få gassen til å kontakte den indre omkretsen av nevnte ringformede filmer i nevnte første og andre gassstrålerom,Den foreliggende oppfinnelse inkluderer også en dyse for å danne et flertall av nanofibre ved å bruke en trykksatt gasstrøm omfattende et senterrør, et første tilførselsrør som er plassert konsentrisk rundt og fra senterrøret; hvori senterrøret og det første tilførselsrøret danner en første ringformet søyle, og hvori senterrøret er plassert inne i det første tilførselsrøret slik at et første gassstrålerom dannes mellom en nedre ende av senterrøret og en nedre ende av nevnte tilførsel rør; et midtre gassrør plassert konsentrisk rundt og adskilt fra det første tilførselsrøret, som danner en andre ringformet kolonne; et andre tilførselsrør plassert konsentrisk rundt og fra hverandre fra det midtre gassrøret, hvori det midtre gassrøret og det andre tilførselsrøret danner en tredje ringformet kolonne,KORT BESKRIVELSE AV TEGNINGENEFIG. 1 er et skjematisk diagram av et apparat for fremstilling av nanofibre i henhold til denne oppfinnelsen.FIG. 2 er en skjematisk representasjon av en foretrukket utførelsesform av apparatet ifølge denne oppfinnelsen, hvor apparatet inkluderer en lepperenserenhet.FIG. 3 er en skjematisk representasjon av en foretrukket utførelsesform av apparatet ifølge denne oppfinnelsen, hvor apparatet inkluderer en ytre gassdekselsammenstilling.FIG. 4 er en skjematisk fremstilling av en foretrukket utførelsesform av apparatet ifølge oppfinnelsen, hvor apparatet inkluderer et ytre gassdeksel, og dekselet er modifisert med en skillevegg.FIG. 5 er et tverrsnitt tatt langs linjen 5-5 av

utførelsesformen vist i fig. 3 .FIG. 6 er en skjematisk fremstilling av en foretrukket utførelsesform av apparatet ifølge denne oppfinnelsen hvor apparatet er utformet for batch-prosesser.FIG. 7 er en skjematisk fremstilling av en foretrukket utførelsesform av apparatet ifølge denne oppfinnelsen hvor apparatet er utformet for kontinuerlige prosesser.FIG. 8 er en skjematisk fremstilling av en foretrukket utførelsesform av apparatet ifølge denne oppfinnelsen hvor apparatet er konstruert for produksjon av en blanding av nanofibre fra én eller flere polymerer samtidig.FIG. 9 er en skjematisk fremstilling av en foretrukket utførelsesform av apparatet ifølge denne oppfinnelsen, hvor apparatet inkluderer en ytre gassdekselsammenstilling.FIG. 10 er en skjematisk representasjon av en annen utførelsesform av apparatet ifølge oppfinnelsen, hvor apparatet inkluderer et ytre gassdeksel, med en skillevegg rettet radielt innover ved enden derav.DETALJERT BESKRIVELSE AV OPPFINNELSENDet har nå vist seg at nanofibre kan produseres ved å bruke trykkgass. Dette oppnås vanligvis ved en prosess der de mekaniske kreftene som tilføres av en ekspanderende gassstråle skaper nanofibre fra en væske som strømmer gjennom en dyse. Denne prosessen kan bli referert til som nanofibre av gassstråle (NGJ). NGJ er en bredt anvendbar prosess som produserer nanofibre fra enhver spinnbar væske eller fiberdannende materiale.Generelt er et spinnbart fluid eller fiberdannende materiale ethvert fluid eller materiale som kan formes mekanisk til en sylinder eller andre lange former ved å strekke og deretter størkne væsken eller materialet. Denne størkningen kan skje ved for eksempel avkjøling, kjemisk reaksjon, koalescens eller fjerning av et løsemiddel. Eksempler på spinnbare væsker inkluderer smeltet bek, polymerløsninger, polymersmelter, polymerer som er forløpere til keramikk og smeltede glassaktige materialer. Noen foretrukne polymerer inkluderer nylon, fluorpolymerer, polyolefiner, polyimider, polyestere og andre tekniske polymerer eller tekstildannende polymerer. Begrepene spinnbart fluid og fiberdannende materiale kan brukes om hverandre gjennom hele denne beskrivelsen uten noen begrensning med hensyn til fluidet eller materialet som brukes. Som fagfolk vil forstå,En dyse

10 som benyttes ved utøvelse av fremgangsmåten ifølge oppfinnelsen er best beskrevet med henvisning til fig.

1 . Dysen

10 inkluderer et senterrør

11 med en inngangsåpning

26 og en utløpsåpning

15 . Diameteren til senterrøret

11 kan variere basert på behovet for gasstrøm, som påvirker gassens hastighet når den beveger en væskefilm over strålerommet

14 , som vil bli beskrevet nedenfor. I en utførelsesform er diameteren til røret

11 fra ca. 0,5 til ca. 10 mm, og mer foretrukket fra ca. 1 til ca. 2 mm. På samme måte er lengden på røret

11kan variere avhengig av konstruksjonsbekvemmeligheter, varmestrømningshensyn og skjærstrøm i væsken. I en utførelsesform vil lengden av røret

11 være fra ca. 1 til ca. 20 cm, og mer foretrukket fra ca. 2 til ca. 5 cm. Konsentrisk rundt og fra senterrøret

11 er det plassert et tilførselsrør

12 som har en inngangsåpning

27 og en utløpsåpning

16 . Senterrør

11 og tilførselsrør

12 danner et ringformet rom eller søyle

13 . Dette ringformede rommet eller søylen

13har en bredde, som er forskjellen mellom den indre og ytre diameteren til ringrommet, som kan variere basert på viskositeten til fluidet og opprettholdelsen av en passende tykkelse av fiberdannende materialfluid på innsiden av gassstrålerommet

14 . I en foretrukket utførelsesform er bredden fra ca. 0,05 til ca. 5 mm, og mer foretrukket fra ca. 0,1 til ca. 1 mm. Senterrøret

11 er vertikalt plassert inne i tilførselsrøret

12 slik at et gassstrålerom

14 dannes mellom nedre ende

24 av senterrør

11 og nedre ende

23 av tilførselsrør

12 . Posisjonen til senterrøret

11er justerbar i forhold til den nedre ende

23 av tilførselsrøret

12 slik at lengden av gassstrålerommet

14 er justerbar. Gassstrålerom

14 , dvs. avstanden mellom nedre ende

23 og nedre ende

24 , er justerbar for å oppnå en kontrollert strøm av fluid langs innsiden av røret

12 , og optimale forhold for nanofiberproduksjon ved enden

23 av røret

12. I en utførelsesform er denne avstanden fra ca. 0,1 til ca. 10 mm, og mer foretrukket fra ca. 1 til ca. 2 mm. Det skal forstås at tyngdekraften ikke vil påvirke driften av apparatet ifølge denne oppfinnelsen, men for å forklare den foreliggende oppfinnelse vil det bli referert til apparatet som er vertikalt plassert som vist i figurene.Det skal forstås at tilførselsrørets utløpsåpning

16 og gassstrålerommet

14 kan ha et antall forskjellige former og mønstre. For eksempel kan rommet

14 være formet som en kjegle, klokke, trompet eller andre former for å påvirke ensartetheten til fibre som lanseres ved åpningen. Formen på utløpsåpningen

16 kan være sirkulær, elliptisk, avskallet, korrugert eller riflet. Videre kan den indre veggen til tilførselsrøret

12 inkludere slisser eller andre manipulasjoner som kan endre fiberdannelse. Disse formene påvirker produksjonshastigheten og fordelingen av fiberdiametre på ulike måter.Ifølge den foreliggende oppfinnelse produseres nanofibre ved å bruke apparatet på fig. 1 ved følgende metode. Fiberdannende materiale tilveiebringes av en kilde

17 og mates gjennom ringrommet

13 . Det fiberdannende materialet ledes inn i gassstrålerommet

14 . Samtidig presses trykksatt gass fra en gasskilde

18 gjennom senterrøret

11 og inn i gassstrålerommet

14 .Innenfor gassstrålerommet

14 antas det at det fiberdannende materialet er i form av en ringformet film. Med andre ord danner fiberdannende materiale som kommer ut fra det ringformede rommet

13 inn i gassstrålerommet

14 et tynt lag av fiberdannende materiale på innsiden av tilførselsrøret

12 i gassstrålerommet

14 . Dette laget av fiberdannende materiale utsettes for skjærende deformasjon av gassstrålen som kommer ut fra senterrørets utløpsåpning

15 inntil det når den fiberdannende materialetilførselsrørets utløpsåpning

16 . På dette tidspunktet antas det at laget av fiberdannende materiale blåses fra hverandre til mange små tråder

29av den ekspanderende gassen og kastet ut fra åpningen

16 som vist i fig.

1 . Når de er kastet ut fra åpning

16 , stivner disse strengene og danner nanofibre. Denne størkningen kan skje ved avkjøling, kjemisk reaksjon, koalescens, ioniserende stråling eller fjerning av løsemiddel.Som nevnt ovenfor er fibrene produsert i henhold til denne prosessen nanofibre og har en gjennomsnittlig diameter som er mindre enn ca. 3000 nanometer, mer foretrukket fra ca. 3 til ca. 1000 nanometer, og enda mer foretrukket fra ca. 10 til ca. 500 nanometer. Diameteren til disse fibrene kan justeres ved å kontrollere forskjellige forhold inkludert, men ikke begrenset til, temperatur og gasstrykk. Lengden på disse fibrene kan variere mye for å inkludere fibre som er så korte som ca. 0,01 mm opp til de fibrene som er ca. mange km lange. Innenfor dette området kan fibrene ha en lengde fra ca. 1 mm til ca. 1 km, og smalere fra ca. 1 cm til ca. 1 mm. Lengden på disse fibrene kan justeres ved å kontrollere størkningshastigheten.Som diskutert ovenfor, presses trykksatt gass gjennom senterrøret

11 og inn i strålerommet

14 . Denne gassen bør tvinges gjennom senterrøret

11 ved et tilstrekkelig høyt trykk til å føre det fiberdannende materialet langs veggen av strålerommet

14 og danne nanofibre. Derfor, i en foretrukket utførelsesform, blir gassen tvunget gjennom senterrøret

11 under et trykk på fra ca. 10 til ca. 5000 pund per kvadrattomme (psi), og mer foretrukket fra ca. 50 til ca. 500 psi.Begrepet gass som brukt gjennom denne spesifikasjonen inkluderer enhver gass. Ikke-reaktive gasser er foretrukket og refererer til de gassene, eller kombinasjoner derav, som ikke vil skadelig påvirke det fiberdannende materialet. Eksempler på disse gassene inkluderer, men er ikke begrenset til, nitrogen, helium, argon, luft, karbondioksid, dampfluorkarboner, fluorklorkarboner og blandinger derav. Det skal forstås at for formålene med denne spesifikasjonen vil gasser også referere til de overopphetede væskene som fordamper ved dysen når trykket frigjøres, f.eks. damp. Det skal videre forstås at disse gassene kan inneholde løsemiddeldamper som tjener til å kontrollere tørkehastigheten til nanofibrene laget av polymerløsninger. I tillegg inkluderer nyttige gasser de som reagerer på en ønskelig måte, herunder blandinger av gasser og damper eller andre materialer som reagerer på en ønskelig måte. For eksempel kan det være nyttig å bruke oksygen for å stabilisere produksjonen av nanofibre fra bek. Det kan også være nyttig å benytte gassstrømmer som inkluderer molekyler som tjener til å tverrbinde polymerer. Videre kan det være nyttig å benytte gassstrømmer som inkluderer metaller som tjener til å forbedre produksjonen av keramikk.I en mer foretrukket utførelse, vist i fig. 2 omfatter munnstykket

10 videre en lepperenser

30 . Innenfor denne sammenstillingen er et ytre gassrør

19 plassert konsentrisk rundt og fra tilførselsrøret

12 . Det ytre gassrøret

19 strekker seg langs tilførselsrøret

12 og danner derved en gassringformet kolonne

21 . Nedre ende

22 av ytre gassrør

19 og nedre ende

23 av tilførselsrør

12 danner lepperenseråpning

20 . I en utførelse, nedre ende

22 og nedre ende

23er på samme horisontale plan (flush) som vist i fig.

2 . I en annen utførelsesform kan imidlertid nedre ender

22 og

23 være på forskjellige horisontale plan som vist på fig. 3 og 4. Som også vist i fig. 2 avsmalner det ytre gassrør

19 fortrinnsvis og reduserer derved størrelsen på ringrommet

21 . Trykkgass presses gjennom det ytre gassrøret

19 og kommer ut av det ytre gassrøret

19 ved lepperenseråpningen

20 , og forhindrer derved oppbygging av restmengder av fiberdannende materiale som kan samle seg ved nedre ende

23 av tilførselsrøret

12 . Gassen som presses gjennom gass ringformet kolonne

21 bør ha et tilstrekkelig høyt trykk for å hindre akkumulering av overflødig fiberdannende materiale ved nedre ende

23 av tilførselsrøret

12 , men bør ikke være så høyt at det forstyrrer dannelsen av fibre. Derfor, i en foretrukket utførelsesform, blir gassen tvunget gjennom den ringformede gasskolonnen

21 under et trykk på fra ca. 0 til ca. 1000 psi, og mer foretrukket fra ca. 10 til ca. 100 psi. Gasstrømmen gjennom lepperenseråpningen

20 påvirker også utgangsvinkelen til trådene av fiberdannende materiale som kommer ut fra utløpsåpningen

15 , og derfor tjener lepperenseren

30 i dette miljøet både til å rense leppen og kontrollere strømmen av utgående fibertråder.I enda en foretrukket utførelse, som er vist i fig. 3,

4 og

5 er et dekselgassrør

31 plassert konsentrisk rundt det ytre gassrøret

19 . Trykkgass ved en kontrollert temperatur tvinges gjennom dekselgassrøret

31 slik at den kommer ut fra dekselgassrørets åpning

32 og derved skaper et bevegelig deksel av gass rundt nanofibrene. Dette gassdekselet kontrollerer kjølehastigheten, løsningsmiddelfordampningshastigheten til væsken eller hastigheten på kjemiske reaksjoner som oppstår i væsken. Det skal forstås at den generelle formen til gassdekselet styres av bredden av den ringformede røråpningen

32og dens vertikale posisjon i forhold til bunnen

23 av røret

12 . Formen styres videre av trykket og volumet av gass som strømmer gjennom dekselet. Det skal videre forstås at gassen som strømmer gjennom dekselet fortrinnsvis er under et relativt lavt trykk og ved en relativt høy volumstrømningshastighet sammenlignet med gassen som strømmer gjennom senterrøret

11 .

I en utførelse er ventilen 32 for gassrøret i en åpen konfigurasjon, som vist i fig.

3 . I en annen utførelse, som vist i fig. 4, er åpningen

32 i en innsnevret konfigurasjon, hvor åpningen er delvis lukket av en dekselskillevegg

33 som justerbart strekker seg fra dekselgassrøret

31 mot den nedre enden

23 .Ved utøvelse av foreliggende oppfinnelse kan spinnbart fluid eller fiberdannende materiale leveres til det ringformede rommet

13 ved hjelp av flere teknikker. For eksempel, og som vist i fig. 6, kan det fiberdannende materialet lagres i munnstykket

10 . Dette er spesielt nyttig for batchoperasjoner. Som med de tidligere utførelsesformene vil munnstykket

10 inkludere et senterrør

11 . Plassert, fortrinnsvis konsentrisk, rundt senterrøret

11 er en fiberdannende materialbeholder

34 , omfattende beholdervegger

38 og avgrensende et lagringsrom

35 . Størrelsen på lagringsplass

35, og derfor volumet av spinnbart fluid som er lagret i det, vil variere i henhold til den spesielle anvendelsen som den foreliggende oppfinnelse er brukt til. Fiberdannende materialbeholder

34 omfatter videre et tilførselsrør

12 . Senterrør

11 settes inn i fiberdannende materialebeholder

34 på en slik måte at en senterrørutløpsåpning

15 er plassert inne i utløpsrøret

37 , og danner et gassstrålerom

14 mellom den nedre enden

24 av senterutløpet

11 og den nedre enden

36 av utløpsrøret

37 . Posisjonen til senterrøret

11er vertikalt justerbar i forhold til den nedre ende

36 slik at lengden av gassstrålerommet

14 likeledes er justerbar. Som med tidligere beskrevne utførelsesformer er gassstrålerommet

14 , dvs. avstanden mellom nedre ende

36 og nedre ende

24 , justerbart for å oppnå en jevn film i rommet

14 og derved produsere jevne fibre med små diametre og høy produktivitet. I en utførelsesform er denne avstanden fra ca. 1 til ca. 2 mm, og mer foretrukket fra ca. 0,1 til ca. 5 mm. Lengden av utløpsrøret

37 kan varieres i henhold til den spesielle anvendelsen av den foreliggende oppfinnelse. Hvis beholdervegg

38er av tilstrekkelig tykkelse, slik at et passende gassstrålerom kan skapes innenfor veggen

38 , kan utløpsrøret

37 elimineres.Ifølge denne utførelsesformen produseres nanofibre ved å bruke apparatet på fig. 6 i henhold til følgende metode. Trykk påføres beholderen slik at fiberdannende materiale presses fra lagerrommet

35 inn i gassstrålerommet

14 . Trykket som påføres kan skyldes gasstrykk, trykksatt væske eller smeltet polymer fra en ekstruder. Samtidig presses gass under trykk fra en gasskilde

18 , gjennom senterrør

11 , og kommer ut gjennom senterrøråpning

15 inn i gassstrålerom

14 . Som med tidligere utførelsesformer kan varme påføres det fiberdannende materialet før eller etter å ha blitt plassert i fiberdannende materialbeholder

34, til den trykksatte gassen som kommer inn i senterrøret

11 , og/eller til lagringsrommet

35 ved hjelp av varmekilden

39 eller ytterligere varmekilder. Fiberdannende materiale som kommer ut fra lagringsrommet

35 til gassstrålerommet

14 danner et tynt lag av fiberdannende materiale på innsiden av gassstrålerommet

14 . Dette laget av fiberdannende materiale utsettes for skjærende deformasjon, eller andre deformasjonsmåter slik som overflatebølger, av gassstrålen inntil den når beholderens utløpsåpning

36 . Der blir laget av fiberdannende materiale blåst fra hverandre, til mange små tråder, av den ekspanderende gassen.I enda en annen utførelse, som vist i fig. 7, kan det fiberdannende materialet leveres på en kontinuerlig basis i stedet for en batch-basis som i fig.

6 . I denne utførelsesformen er apparatet en kontinuerlig strømningsdyse

41 . I samsvar med tidligere utførelsesformer omfatter munnstykket

41 et senterrør

11 , et tilførselsrør

12 , et ytre gassrør

19 og et gassdekselrør

31 . Tilførselsrør

12 er plassert konsentrisk rundt senterrør

11 . Ytre gassrør

19 er plassert konsentrisk rundt tilførselsrør

12 . Gassdekselrør

31er plassert konsentrisk rundt det ytre gassrøret

19 . Senterrøret

11 har en inngangsåpning

26 og en utløpsåpning

15 . Som i tidligere utførelsesformer kan diameteren til senterrøret

11 variere. I en utførelsesform er diameteren til røret

11 fra ca. 1 til ca. 20 mm, og mer foretrukket fra ca. 2 til ca. 5 mm. Likeledes kan lengden av røret

11 variere. I en foretrukket utførelsesform vil lengden av røret

11 være fra ca. 1 til ca. 10 cm, og mer foretrukket fra ca. 2 til ca. 3 cm.Plassert konsentrisk rundt senterrøret

11 er et tilførselsrør

12 som har en inngangsåpning

27 og en utløpsåpning

16 . Senterrøret

11 og tilførselsrøret

12 danner et ringformet rom eller søyle

13 . Dette ringformede rom eller søyle

13 har en bredde, som er forskjellen mellom ringrommets indre og ytre diameter, som kan variere. I en foretrukket utførelsesform er bredden fra ca. 0,05 til ca. 5 mm, og mer foretrukket fra ca. 0,1 til ca. 1 mm.Senterrøret

11 er vertikalt plassert inne i tilførselsrøret

12 slik at et gassstrålerom

14 dannes mellom den nedre ende

24 av senterrøret

11 og den nedre ende

23 av tilførselsrøret

12 . Posisjonen til senterrøret

11 er justerbar i forhold til tilførselsrørets utløpsåpning

16 slik at størrelsen på gassstrålerommet

14 er justerbar. Som med tidligere utførelsesformer vil gassstrålerommet

14 , dvs. avstanden mellom nedre ende

23 og nedre ende

24, er justerbar. I en utførelsesform er denne avstanden fra 0,1 til 10 mm, og mer foretrukket fra 1 til 2 mm.Senterrøret

11 er festet til en justeringsanordning

42 som kan manipuleres slik som ved mekanisk manipulering. I en spesiell utførelse som vist i fig. 7, er justeringsanordningen

42 en gjenget stang som settes inn gjennom en monteringsanordning

43 og er sikret ved hjelp av et par muttere gjenget på stangen.I denne utførelsesformen er tilførselsrøret

12 i fluidtett kommunikasjon med tilførselsinnløpsrøret

51 . Senterrør

11 er i fluidtett kommunikasjon med trykkgassinnløpsrør

52 , ytre gassrør

19 er i fluidtett kommunikasjon med lepperensergassinnløpsrør

53 , og gassdekselrør

31 er i fluidtett kommunikasjon med dekselgassinnløpsrør

54 . Denne fluidtette kommunikasjonen oppnås ved bruk av en kopling, men andre midler for å lage en fluidtett kommunikasjon kan brukes, som kjent av fagfolk på området.Ifølge den foreliggende oppfinnelse produseres nanofibre ved å bruke apparatet på fig. 7 ved følgende metode. Fiberdannende materiale tilveiebringes av en kilde

17 gjennom tilførselsinnløpsrøret

51 inn i og gjennom det ringformede rommet

13 , og deretter inn i gassstrålerommet

14 . Fortrinnsvis tilføres det fiberdannende materialet til tilførselsinnløpsrøret

51 under et trykk på fra ca. 0 til ca. 15.000 psi, og mer foretrukket fra ca. 100 til ca. 1000 psi. Samtidig presses gass under trykk gjennom innløpsrøret

52 , gjennom senterrøret

11 og inn i gassstrålerommet

14. Som med tidligere beskrevne utførelsesformer, antas det at fiberdannende materiale er i form av en ringformet film i gassstrålerommet

14 . Dette laget av fiberdannende materiale utsettes for skjærende deformasjon av gassstrålen som kommer ut fra senterrørets utløpsåpning

15 inntil den når fiberdannende materialetilførselsrørets utløpsåpning

16 . På dette tidspunktet antas det at laget av fiberdannende materiale blåses fra hverandre til mange små tråder av den ekspanderende gassen. Når den er kastet ut fra åpning

16, disse trådene størkner i form av nanofibre. Denne størkningen kan skje ved avkjøling, kjemisk reaksjon, koalescens, ioniserende stråling eller fjerning av løsemiddel. Som med tidligere beskrevne utførelsesformer blir også trykksatt gass tilført av gasskilden

25 til lepperenserinnløpsrøret

53 inn i det ytre gassrøret

19 .Som med tidligere utførelsesformer strekker det ytre gassrøret

19 seg langs tilførselsrøret

12 og danner derved en ringformet kolonne av gass

21 . Den nedre enden

22 av den ringformede gasskolonnen

21 og den nedre enden

23 av tilførselsrøret

12 danner en lepperensende åpning

20 . I denne utførelsesformen er nedre ende

22 og nedre ende

23 på samme horisontale plan (i flukt) som vist i fig.

7 . Som nevnt ovenfor kan imidlertid nedre ender

22 og

23 være på forskjellige horisontale plan. Trykket av gass som kommer ut gjennom lepperenseråpning

20 forhindrer oppbygging av gjenværende mengder fiberdannende materiale som kan samle seg ved nedre ende

23 av tilførselsrøret

12 . Samtidig tilføres trykkgass fra gasskilden

28 gjennom dekselgassinnløpsrøret

54 til dekselgassrøret

31 . Trykkgass presses gjennom dekselgassrøret

31 og det kommer ut av dekselgassrørets åpning

32 og skaper derved et deksel av gass rundt nanofibrene som kontrollerer kjølehastigheten til nanofibrene som kommer ut av røråpningen

16 . I en spesiell utførelsesform tilføres fiberdannende materiale av en ekstruder.En blanding av nanofibre kan fremstilles fra dysene vist på fig. 8-10. I disse utførelsene er et flertall av gassrør og tilførselsrør konsentrisk plassert på en vekslende måte slik at det dannes et antall gassstrålerom. I tidligere beskrevne utførelsesformer danner et enkelt tilførselsrør og et enkelt gassrør et enkelt gassstrålerom.Som vist i fig. 8, inkluderer munnstykket

60 et senterrør

11 med en inngangsåpning

26 og en utløpsåpning

15 . Diameteren til senterrøret

11 kan variere basert på behovet for gasstrøm. Senterrøret

11 kan være spesielt tilpasset for å bære en trykksatt gass. Plassert konsentrisk rundt senterrøret

11 er et første tilførselsrør

61 som har en inngangsåpning

63 og en utgangsåpning

65 . Senterrør

11 og første tilførselsrør

61 danner et første ringformet rom eller søyle

69 for tilførsel . Første tilførselsrør

61 kan være spesielt tilpasset for å bære et fiberdannende materiale. Videre kan senterrøret

11 og det første tilførselsrøret

61 plasseres slik at de er hovedsakelig parallelle med hverandre.Som med tidligere utførelsesformer er senterrøret

11 plassert inne i det første tilførselsrøret

61 slik at et første gassstrålerom

71 dannes mellom den nedre enden

24 av senterrøret

11 og den nedre enden

67 av det første tilførselsrøret

61 . Posisjonen til senterrøret

11 kan være justerbar i forhold til den nedre ende

67 av det første tilførselsrøret

61 , slik at lengden på det første gassstrålerommet

71 kan justeres. Også bredden av det første tilførselsringformede rom eller søyle

69kan varieres for å imøtekomme viskositeten til fluidet og opprettholdelsen av en passende tykkelse av fiberdannende materiale på innsiden av det første gassstrålerommet

71 .Dysen

60 har også et midtre gassrør

73 plassert konsentrisk rundt og fra hverandre fra det første tilførselsrøret

61 . Det midtre gassrøret

73 strekker seg langs det første tilførselsrøret

61 og danner derved en midtre gass-ringformet kolonne

75 . Det midtre gassrøret

73 har en inngangsåpning

81 og en utgangsåpning

83 .I motsetning til tidligere utførelsesformer er et andre tilførselsrør

77 plassert konsentrisk rundt det midtre gassrøret

73 , som danner et andre ringformet rom eller kolonne

79 for tilførsel . Andre tilførselsrør

77 har en inngangsåpning

85 og en utgangsåpning

87 . Som med det første tilførselsrøret

61 , kan det andre tilførselsrøret

77 være spesielt tilpasset for å bære et fiberdannende materiale. Det midtre gassrøret

73 er plassert inne i det andre tilførselsrøret

77 slik at et andre gassstrålerom

92 dannes mellom den nedre enden

88 av det midtre gassrøret

73og den nedre enden

90 av det andre tilførselsrøret

77 . Posisjonen til det midtre gassrøret

73 kan være justerbart i forhold til den nedre ende

90 av det andre tilførselsrøret

77 , slik at lengden på det andre gassstrålerommet

92 kan justeres. Dimensjonene til første og andre gassstrålerom, henholdsvis

71 og

92 , er justerbare for å oppnå en kontrollert strøm av fiberdannende materiale langs innsiden av første tilførselsrør

61 og andre tilførselsrør

77 , og derved gi optimale forhold for nanofiber produksjon i endene

67 og

90 av rør

61 og

77 . Fortrinnsvis er avstanden mellom endene

88 og

90 um , og mellom endene

24 og

67 , fra omtrent 0,1 til omtrent 10 mm, og mer foretrukket fra omtrent 1 til omtrent 2 mm. I ett eksempel på denne utførelsesformen er nedre ende

90 og nedre ende

67 på forskjellige horisontale plan som vist i fig.

8 . I et annet eksempel på denne utførelsesformen er nedre ende

90 på samme horisontale plan (flush) som nedre ende

67 (ikke vist).For klarhets skyld er de foreliggende utførelsesformer som vist i fig. 8-10 viser to tilførselsrør og tilsvarende gasstilførselsrør, men det er tenkt at et hvilket som helst multiplum av tilførselsrør og gassrør kan plasseres konsentrisk rundt senterrøret

11 i det samme repeterende mønsteret som beskrevet ovenfor.Dysen

60 omfatter eventuelt videre en lepperenser

30 , som vist i fig.

8 . Lepperenser

30 omfatter et ytre luftrør

19 plassert konsentrisk rundt og bortsett fra det andre tilførselsrøret

77 , som vist i fig. 8, eller konsentrisk rundt det ytterste tilførselsrøret dersom det er tilstede mer enn to tilførselsrør som nevnt ovenfor. Det ytre gassrøret

19 strekker seg langs det andre tilførselsrøret

77 og danner derved en ringformet gasskolonne

21 . En nedre ende

22 av ytre gassrør

19 og nedre ende

90 av andre tilførselsrør

77form lepperensende åpning

20 . Som i tidligere utførelsesformer kan nedre ender

22 og

90 også være på forskjellige horisontale plan som vist i fig. 8, eller nedre ende

22 kan være i samme horisontale plan (flush) som nedre ende

90 som vist i fig.

9 . Som vist i fig. 8-10 avsmalner det ytre gassrøret

19 fortrinnsvis og reduserer derved størrelsen på ringrommet

21 ved den nedre ende

22 .Nanofibre produseres ved å bruke apparatet på fig. 8 ved følgende metode. Et første fiberdannende materiale er tilveiebrakt av en første materialkilde

94 , og matet gjennom det første ringformede rommet

69 og rettet inn i det første gassstrålerommet

71 . Trykksatt gass presses fra en gasskilde gjennom senterrøret

11 og inn i det første gassstrålerommet

71 . Denne gassen bør presses gjennom senterrøret

11 ved et tilstrekkelig høyt trykk til å føre det fiberdannende materialet langs veggen av strålerommet

71og lage nanofibre, som nevnt i tidligere utførelsesformer. Et andre fiberdannende materiale kan tilveiebringes av den første materialkilden (ikke vist) eller av en andre materialkilde

96 , og mates gjennom det andre ringformede tilførselsrommet

79 . Det andre fiberdannende materialet ledes inn i det andre gassstrålerommet

92 . Trykksatt gass presses fra en kilde gjennom den midtre gassringformede kolonnen

75 og inn i det andre gassstrålerommet

92 . Denne gassen bør presses gjennom den midtre gass-ringformede kolonnen

75 ved et tilstrekkelig høyt trykk til å føre det fiberdannende materialet langs veggen av strålerommet

92og lage nanofibre, som nevnt i tidligere utførelsesformer. Derfor, i en utførelsesform, blir gassen tvunget gjennom senterrøret

11 og det midtre gassrøret

73 under et trykk på fra ca. 10 til ca. 5000 psi, og mer foretrukket fra ca. 50 til ca. 500 psi.Trykksatt gass presses også gjennom det ytre gassrøret

19 og kommer ut fra det ytre gassrøret

19 ved lepperenseråpningen

20 , og forhindrer derved oppbygging av restmengder av fiberdannende materiale som kan samle seg ved den nedre enden

90 av tilførselsrøret

77 . Gasstrømmen gjennom lepperenseråpningen

20 påvirker også utgangsvinkelen til trådene av fiberdannende materiale som kommer ut fra utløpsåpningen

87 , og derfor tjener lepperenseren

30 i dette miljøet både til å rense leppen og kontrollere strømmen av utgående fibertråder. På lignende måte vil gassen som kommer ut av det andre tilførselsrørets utløpsåpning

87tjener også til å rense den nedre enden

67 av det første tilførselsrøret

61 og kontrollerer strømmen av fibertråder som kommer ut fra det første tilførselsrøret

61 . På denne måten fungerer hvert gassrør som en lepperenser for tilførselsrøret som er konsentrisk innvendig i det.Gassen som tvinges gjennom den ringformede gasskolonnen

21 bør ha et tilstrekkelig høyt trykk til å forhindre akkumulering av overflødig fiberdannende materiale ved den nedre enden

90 av det andre tilførselsrøret

77 , men bør ikke være så høyt at det forstyrrer dannelsen av fibre. Derfor, i en utførelsesform, blir gassen tvunget gjennom den ringformede gasskolonnen

21 under et trykk på fra ca. 0 til ca. 1000 psi, og mer foretrukket fra ca. 10 til ca. 100 psi. Gassstrømmen gjennom lepperenseråpningen

20 påvirker også utgangsvinkelen til trådene av fiberdannende materiale som kommer ut av utløpsåpningen

15 , og derfor lepperenseren

30av dette miljøet tjener både til å rense leppen og kontrollere strømmen av utgående fibertråder.I lignende utførelsesformer, som er vist i fig. 9 og 10 er et dekselgassrør

31 plassert konsentrisk rundt det ytre gassrøret

19 . Trykkgass ved en kontrollert temperatur presses gjennom dekselgassrøret

31 slik at det kommer ut av dekselgassrørets åpning

32og skaper dermed et bevegelig dekke av gass rundt nanofibrene. Dette gassdekselet kan kontrollere størkningshastigheten til det fiberdannende materialet ved for eksempel å påvirke kjølehastigheten til et smeltet fiberdannende materiale, løsningsmiddelfordampningshastigheten til det fiberdannende materialet eller hastigheten på kjemiske reaksjoner som forekommer i det fiberdannende materialet. Det skal forstås at den generelle formen til gassdekselet styres av bredden av den ringformede røråpningen

32 og dens vertikale posisjon i forhold til den nedre enden

22 av det ytre gassrøret

19. Formen styres videre av trykket og volumet av gass som strømmer gjennom dekselet. Det skal videre forstås at gassen som strømmer gjennom dekselet fortrinnsvis er under et relativt lavt trykk og med en relativt høy volumstrømningshastighet sammenlignet med gassene som strømmer gjennom senterrøret 11

og det midtre gassrøret

73 .

I en utførelse er ventilen 32 for gassrøret i en åpen konfigurasjon, som vist i fig.

9 . I en annen utførelse, som vist i fig. 10, er åpningen

32 i en innsnevret konfigurasjon, hvor åpningen er delvis lukket av en dekselskillevegg

33 som kan justeres radielt innover fra dekselgassrøret

31 mot nedre ende

23 .Det skal forstås at det er mange forhold og parametere som vil påvirke dannelsen av fibre i henhold til den foreliggende oppfinnelse. For eksempel kan trykket til gassen som beveger seg gjennom en hvilken som helst av kolonnene i apparatet ifølge denne oppfinnelsen måtte manipuleres basert på det fiberdannende materialet som benyttes. Dessuten kan det fiberdannende materialet som brukes eller de ønskede egenskapene til den resulterende nanofiberen kreve at selve det fiberdannende materialet eller de forskjellige gasstrømmene oppvarmes. For eksempel kan lengden på nanofibrene justeres ved å variere temperaturen på skjermluften. Der dekselluften er kjøligere, og dermed får trådene av fiberdannende materiale til å raskt fryse eller stivne, kan lengre nanofibre produseres. På den annen side, der luften er varmere, og derved hemmer størkning av trådene av fiberdannende materiale, vil de resulterende nanofibrene være kortere i lengde. Det skal også forstås at temperaturen til den trykksatte gassen som strømmer gjennom senterrøret

11 og det midtre gassrøret

73 kan likeledes manipuleres for å oppnå eller hjelpe til med disse resultater. For eksempel kan nålformede nanofibre av mesofasebek produseres der dekselluften holdes på ca. 350°C. Denne temperaturen bør kontrolleres nøye slik at den er varm nok til å få trådene av mesofasebek til å bli myke nok og derved strekke seg og halsen i korte segmenter, men ikke for varme til å få trådene til å kollapse til dråper. Foretrukne nålformede nanofibre har lengder i området fra ca. 1000 til ca. 2000 nanometer.Fagfolk på området vil være i stand til å varme opp de forskjellige gassstrømmene ved å bruke teknikker som er konvensjonelle på området. Likeledes kan det fiberdannende materialet oppvarmes ved å bruke teknikker som er velkjente innen faget. For eksempel kan varme tilføres det fiberdannende materialet som kommer inn i tilførselsrøret, til trykkgassen som kommer inn i senterrøret, eller til selve tilførselsrøret ved hjelp av en varmekilde 39,

som vist i fig. 3 og 6, for eksempel. I en spesiell utførelse, som vist i fig. 6 kan varmekilden

39 inkludere spoler som er oppvarmet av en kilde

59 .I en spesifikk utførelsesform av foreliggende oppfinnelse produseres karbon-nanofiber-forløpere. Nærmere bestemt blir nanofibre av polymer, slik som polyakrylnitril, spunnet og oppsamlet ved å bruke prosessen og apparatet ifølge denne oppfinnelsen. Disse polyakrylnitrilfibrene oppvarmes i luft til en temperatur på ca. 200 til ca. 400°C under spenning for å stabilisere dem for behandling ved høyere temperatur. Disse stabiliserte fibrene omdannes deretter til karbonfibre ved oppvarming til ca. 1700°C under inert gass. I denne karboniseringsprosessen vil alle kjemiske grupper, som HCN, NH

3 , CO

2 , N

2og hydrokarboner, fjernes. Etter karbonisering oppvarmes fibrene til temperaturer i området fra ca. 2000°C til ca. 3000°C under strekk. Denne prosessen, kalt grafitisering, lager karbonfibre med justerte grafittkrystallitter.I en annen spesifikk utførelsesform produseres karbon nanofiberforløpere ved å bruke mesofasebek. Disse bekfibrene kan deretter stabiliseres ved oppvarming i luft for å forhindre smelting eller smelting under høytemperaturbehandling, noe som kreves for å oppnå høy styrke og høy modulus karbonfibre. Karbonisering av de stabiliserte fibrene utføres ved temperaturer mellom 1000°C og 1700°C avhengig av de ønskede egenskapene til karbonfibrene.I en annen utførelse er NGJ kombinert med elektrospinningsteknikker. I disse kombinerte prosessene forbedrer NGJ produksjonshastigheten mens det elektriske feltet opprettholder den optimale spenningen i strålen for å produsere orientering og unngå utseendet av perler på fibrene. Det elektriske feltet gir også en måte å lede nanofibrene langs en ønsket bane gjennom prosesseringsmaskineri, varmeovner eller til en bestemt posisjon på en samler. Elektrisk ladning på fiberen kan også produsere sløyfede og kveilede nanofibre som kan øke hoveddelen av det ikke-vevde stoffet laget av disse nanofibrene.Nanofibre kan kombineres til tvunnet garn med en gassvirvel. Metallholdige polymerer kan også spinnes til nanofibre og omdannes til keramiske nanofibre. Dette er en velkjent vei til produksjon av høykvalitets keramikk. Sol-gel-prosessen bruker lignende kjemi, men her vil lineære polymerer bli syntetisert og derfor vil geler unngås. I noen applikasjoner vil et bredt spekter av diametre være nyttig. For eksempel, i en prøve av fibre med blandede diametre, kan volumfyllingsfaktoren være høyere fordi de mindre fibrene kan pakkes inn i mellomrommene mellom de større fibrene.Blandinger av nanofibre og fibre i tekstilstørrelse kan ha egenskaper som for eksempel gjør at et slitesterkt ikke-vevd stoff kan spinnes direkte på en person, for eksempel en soldat eller miljøarbeider, for å lage beskyttende klær som kan absorbere, deaktivere eller skape en barriere for kjemiske og biologiske midler.Det skal også forstås at den gjennomsnittlige diameteren og diameterområdet påvirkes ved å justere gasstemperaturen, strømningshastigheten til gasstrømmen, temperaturen til fluidet og fluidets strømningshastighet. Strømmen av fluidet kan styres av et ventilarrangement, av en ekstruder, eller ved separat kontroll av trykket i beholderen og i senterrøret, avhengig av det spesielle apparatet som brukes.Det bør således være åpenbart at NGJ-metodene og -apparatet som er beskrevet her er i stand til å tilveiebringe nanofibre ved å lage et tynt lag med fiberdannende materiale på innsiden av et utløpsrør, og dette laget utsettes for skjærdeformasjon til det når utløpsåpningen av røret. Der blir laget med fiberdannende materiale blåst fra hverandre, til mange små stråler, av den ekspanderende gassen. Ingen apparater har noen gang blitt brukt til å lage nanofibre ved bruk av trykkgass. Videre skaper NGJ-prosessen fibre fra spinnbare væsker, for eksempel mesofasebek, som kan omdannes til grafittfibre med høy styrke, høy modul og høy termisk ledningsevne. Det kan også produsere nanofibre fra en løsning eller smelte. Det kan også føre til en forbedret dyse for produksjon av små dråper væske. Det skal også være tydelig at NGJ produserer nanofibre med høy produksjonshastighet. NGJ kan brukes alene eller i kombinasjon med enten eller begge deler smelteblåsing eller elektrospinning for å produsere nyttige blandinger av fibergeometrier, diametre og lengder. NGJ kan også brukes sammen med et elektrisk felt, men det skal forstås at et elektrisk felt ikke er nødvendig.

Krav (18)Skjul avhengig

Det som hevdes er:1. En dyse for å danne et flertall av nanofibre ved å bruke en trykksatt gasstrøm omfattende:et senter gassrør;et første fiberdannende materialetilførselsrør som er posisjonert konsentrisk rundt og fra nevnte sentergassrør, hvor nevnte senterrør og nevnte første fiberdannende materialetilførselsrør danner en første ringformet søyle, og hvor nevnte sentergassrør er plassert inne i nevnte første fiberdannende materialetilførselsrør slik at et første gassstrålerom dannes mellom en nedre ende av sentergassrøret og en nedre ende av nevnte første fiberdannende materialetilførselsrør;et midtre gassrør plassert konsentrisk rundt og adskilt fra det første tilførselsrøret, som danner en andre ringformet kolonne;et andre fiberdannende materialetilførselsrør posisjonert konsentrisk rundt og adskilt fra det midtre gassrøret, hvori det midtre gassrøret og det andre fiberdannende materialetilførselsrøret danner en tredje ringformet kolonne, og hvori det midtre gassrøret er plassert inne i den andre fiberen -formende materialetilførselsrør slik at et andre gassstrålerom dannes mellom en nedre ende av det midtre gassrøret og en nedre ende av det andre fiberdannende materialetilførselsrøret.2. En dyse for å danne et flertall av nanofibre ihtpåstand 1, hvori minst ett av de første og andre gassstrålerom er justerbare.3. En dyse for å danne et flertall av nanofibre ihtpåstand 1hvori minst ett av de første og andre gassstrålerom har en lengde på omtrent 0,1 til omtrent 10 millimeter.4. En dyse for å danne et flertall av nanofibre ihtpåstand 1hvori det sentrale gassrøret og det midtre gassrøret er tilpasset til å bære en trykksatt gass ved et trykk på fra ca. 10 til ca. 5000 pund per kvadrattomme.5. En dyse for å danne et flertall av nanofibre ved bruk av en trykksatt gasstrøm iht.krav 4hvori den trykksatte gassen er valgt fra gruppen bestående av nitrogen, helium, argon, luft, karbondioksid, dampfluorkarboner, fluorklorkarboner og blandinger derav.6. En dyse for å danne et flertall av nanofibre ved bruk av en trykkgassstrøm iht.påstand 1videre omfattende et ytre gassrør som har en innløpsåpning og en utløpsåpning, hvori det ytre gassrøret er plassert konsentrisk rundt det andre fiberdannende materialetilførselsrøret, for derved å skape en ytre gass-ringformet kolonne.7. En dyse for å danne et flertall av nanofibre ved bruk av en trykksatt gasstrøm iht.krav 6, hvori nevnte ytre gassrør har en nedre ende som er på et identisk horisontalplan som nevnte nedre ende av det andre fiberdannende materialetilførselsrør.8. En dyse for å danne et flertall av nanofibre ved å bruke en trykksatt gasstrøm iht.krav 6, hvori det ytre gassrøret har en nedre ende som er på et annet horisontalt plan enn den nedre enden av det andre fiberdannende materialetilførselsrøret.9. En dyse for å danne et flertall av nanofibre ved bruk av en trykksatt gasstrøm iht.krav 6hvori minst ett av det sentrale gassrøret, det midtre gassrøret og det ytre gassrøret er tilpasset til å bære en trykksatt gass ved et trykk på fra ca. 10 til ca. 5000 pund per kvadrattomme.10. En dyse for å danne et flertall av nanofibre ved bruk av en trykksatt gasstrøm iht.krav 6videre omfattende et gassdekselrør med en innløpsåpning og en utløpsåpning, hvori gassdekselrøret er plassert konsentrisk rundt det ytre gassrøret.11. En dyse for å danne et flertall av nanofibre ved bruk av en trykkgassstrøm iht.krav 10, hvori gassdekselrøret er tilpasset til å bære en gass ved et lavere trykk og høyere strømningshastighet enn en gass som tilføres gjennom det sentrale gassrøret.12. En dyse for å danne et flertall av nanofibre ved bruk av en trykksatt gasstrøm iht.påstand 11, hvori nevnte utløpsåpning er delvis lukket av en skjermskillevegg rettet radielt innover fra nevnte gasshylsterør.13. En dyse for å danne et flertall av nanofibre ved å bruke en trykksatt gasstrøm iht.påstand 1, hvori det sentrale gassrøret og det første fiberdannende materialetilførselsrøret er hovedsakelig parallelle med hverandre.14. En dyse for å danne et flertall av nanofibre ved bruk av en trykksatt gasstrøm iht.påstand 1, bestående av:midler for å bringe ett eller flere fiberdannende materialer i kontakt med et flertall gasstrømmer inne i dysen, slik at flere tråder av fiberdannende materiale støtes ut fra dysen, hvorpå trådene av fiberdannende materiale størkner og danner nanofibre med en diameter opp til ca. 3000 nanometer.15. Fremgangsmåte for å danne et flertall av nanofibre fra en enkelt dyse, omfattende trinnene:(A) gir en dyse som inneholder:et senterrør;et første tilførselsrør som er plassert konsentrisk rundt og fra senterrøret, hvori senterrøret og nevnte første tilførselsrør danner en første ringformet søyle, og hvori senterrøret er plassert inne i det første tilførselsrøret slik at et første gassstrålerom er skapt mellom en nedre ende av senterrøret og en nedre ende av nevnte tilførselsrør;et midtre gassrør plassert konsentrisk rundt og adskilt fra det første tilførselsrøret, som danner en andre ringformet kolonne; oget andre tilførselsrør posisjonert konsentrisk rundt og adskilt fra det midtre gassrøret, hvori det midtre gassrøret og det andre tilførselsrøret danner en tredje ringformet kolonne, og hvor det midtre gassrøret er plassert inne i det andre tilførselsrøret slik at et andre gassstrålerom er opprettet mellom en nedre ende av det midtre gassrøret og en nedre ende av det andre tilførselsrøret; og(B) å mate ett eller flere fiberdannende materialer inn i de første og andre tilførselsrørene;(C) lede de fiberdannende materialene inn i de første og andre gassstrålerom, for derved å danne en ringformet film av fiberdannende materiale i de første og andre gassstrålerom, hvor hver ringformet film har en indre omkrets;(D) samtidig tvinge gass gjennom nevnte senterrør og nevnte midtre gassrør, og inn i nevnte første og andre gassstrålerom, for derved å få gassen til å kontakte den indre omkretsen av nevnte ringformede filmer i nevnte første og andre gassstrålerom, og støte ut det fiberdannende materialet fra utløpsåpningene til nevnte første og tredje ringformede søyle i form av et flertall tråder av fiberdannende materiale som størkner og danner nanofibre med en diameter opp til ca. 3000 nanometer.16. Fremgangsmåten for å danne et flertall av nanofibre fra en enkelt dyse ihtkrav 15, hvori munnstykket i tillegg inneholder et ytre gassrør som har en innløps- og utløpsåpning, det ytre gassrøret er plassert konsentrisk rundt og adskilt fra et ytterste tilførselsrør, og hvori fremgangsmåten videre omfatter trinnet med å mate en renere gass gjennom nevnte ytre gasskolonne, hvor rensegassen kommer ut av den ytre gasskolonnen ved en renere åpning som er plassert nær en utløpsåpning til det ytterste tilførselsrøret, hvori utløpet av rensegassen forhindrer oppbygging av restmengder av fiberdannende materiale ved utløpsåpningen til det ytterste tilførselsrøret.17. Fremgangsmåten for å danne et flertall av nanofibre fra en enkelt dyse ihtpåstand 16, hvori dysen i tillegg inneholder et dekselgassrør posisjonert konsentrisk rundt og adskilt fra det ytre gassrøret, nevnte dekselgassrør har en innløpsåpning og en utløpsåpning, og hvori fremgangsmåten videre omfatter trinnet med å mate en dekselgass inn i dekselet gassrør, slik at dekselgass kommer ut av dekselgassrøret fra dekselgassrørets utløpsåpning, utløpet av dekselgassen påvirker derved størkningshastigheten til det fiberdannende materialet som støtes ut fra utløpsåpningene til tilførselsrørene.18. Fremgangsmåten for å danne et flertall av nanofibre fra en enkelt dyse ihtkrav 15, videre omfattende trinnet med å rette flertallet av tråder av fiberdannende materiale som kommer ut fra dysen inn i et elektrisk felt.

+ There are no comments

Add yours